Rodzaj projektu:

Projekt finansowany przez Narodowe Centrum Badań i Rozwoju ze środków budżetu Państwa

Nazwa programu:

Strategiczny Program Badań Naukowych i Prac Rozwojowych „Środowisko naturalne, rolnictwo i leśnictwo” – BIOSTRATEG

Nazwa projektu:

„Opracowanie innowacyjnej metody obliczania śladu węglowego dla podstawowego koszyka produktów żywnościowych”

Nr umowy:

BIOSTRATEG3/343817/17/NCBR/2018

Kierownik projektu:

dr inż. Elżbieta Polak

Termin realizacji:

02.07.2018 – 01.07.2021

Konsorcjanci:

1. Instytut Biotechnologii Przemysłu Rolno-Spożywczego im. prof. Wacława Dąbrowskiego

2. Politechnika Poznańska

3. SIEĆ BADAWCZA ŁUKASIEWICZ – Przemysłowy Instytut Maszyn Rolniczych

4. Szkoła Główna Gospodarstwa Wiejskiego

5. Unifreeze Sp. z o.o.

6. Uniwersytet Łódzki

Wartość projektu: 8 531 062 PLN

Wartość dofinansowania: 7 930 412 PLN

Wkład własny: 606 650 PLN

Opracowanie innowacyjnej metody obliczania śladu węglowego dla podstawowego koszyka produktów żywnościowych

Krótki opis projektu: (Cel projektu, zadania, grupy docelowe, efekty projektu)

Przedmiotem projektu były badania zmierzające do opracowania innowacyjnej metodologii liczenia śladu węglowego (CF) dla podstawowego koszyka mrożonej żywności, mające wpływ na rozwój technologii redukcji śladu węglowego poprzez wykorzystanie pełnowartościowego wysortu warzywnego do produkcji wyrobów spożywczych o podwyższonych walorach zdrowotnych i odżywczych. Projekt został zrealizowany przez interdyscyplinarne konsorcjum naukowo-przemysłowe.

Opracowano metodologię obliczania śladu węglowego, zarówno dla warzyw mrożonych, jaki i nowych produktów wielowarzywnych, a na podstawie przyjętych założeń, system monitoringu na potrzeby analizy śladu węglowego w zakładzie produkcyjnym.

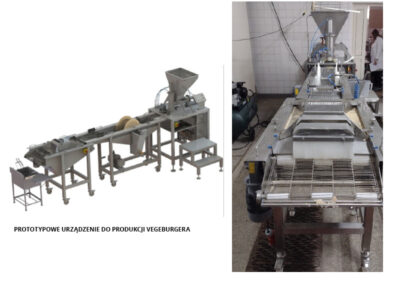

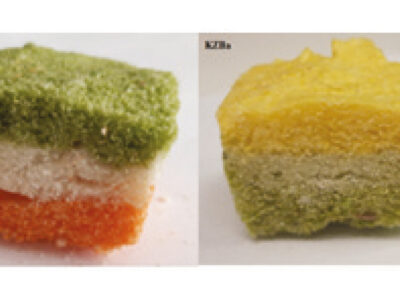

Przygotowano recepturę oraz technologię produkcji wielowarzywnego vegeburgera. Dobrano skład w taki sposób, aby masa nadawała się do mechanicznego formowania. Ustalono również kompozycję powłok ochronnych powlekających produkt, jednocześnie zmniejszających wchłanianie tłuszczu podczas obróbki termicznej (smażenia). Na podstawie wstępnie opracowanej technologii produkcji wielowarzywnego vegeburgera, opracowano założenia konstrukcyjne, modele wirtualne oraz dokumentację konstrukcyjną, na podstawie której zbudowano prototyp linii technologicznej do mechanicznego formowania i powlekania produktów wielowarzywnych, na którym prowadzono badania eksperymentalne. Opracowano składy i dobrano parametry technologiczne wytwarzania wielowarzywnych produktów liofilizowanych, formowanych w postaci batonów, w kontekście zagospodarowania pełnowartościowego przemysłowego odpadu, powstającego podczas produkcji mrożonek warzywnych (wysort). Przeprowadzono badania przechowalnicze batonów liofilizowanych i przeanalizowano zmiany we właściwościach produktów w zależności od rodzaju opakowania. W oparciu o wykonane badania przygotowano również receptury oraz technologię wytwarzania mrożonych past wielowarzywnych (stanowiących półprodukt do produkcji zup typu krem czy sosów), ułatwiających szybkie przygotowanie wysokowartościowych posiłków. Wykonano produkcję pilotażową wyrobów, sprawdzając opracowane technologie w rzeczywistym środowisku przemysłowym w hali produkcyjnej Zakładu Doświadczalnego IBPRS-PIB ZT w Łodzi, wykorzystując opracowaną i zbudowaną przez Łukasiewicz-PIMR, prototypową linię do formowania vegeburgerów i powlekania ich otoczką (panierką). Podobne działania wykonano w odniesieniu do past wielowarzywnych, które wytworzono z zastosowaniem urządzeń wykorzystywanych przemysłowo do produkcji past (obecnie owocowych, stanowiących dodatek smakowy do produkcji lodów i wyrobów cukierniczych, sprzedawanych odbiorcom zewnętrznym). Przeprowadzono także próby suszenia liobatonów w warunkach przemysłowych w firmie CELIKO. Procesowi liofilizacji poddano, 6 wybranych receptur trójwarstwowych i 3 receptury wieloskładnikowych, mieszanych przekąsek, przygotowanych w warunkach laboratoryjnych w formie batonów. Przedstawione powyżej cele, w pełni osiągnięte w projekcie, zwieńczone zostały opracowanym system eksperckim, o nazwie CFExpert, do precyzyjnego i dokładnego obliczania CF, którego prototyp został poddany walidacji w skali przemysłowej. Dla potrzeb gromadzenia danych z poszczególnych etapów procesów produkcyjnych oraz wykorzystywanych urządzeń, została przygotowana aplikacja, która w sposób ciągły, w czasie rzeczywistym zbierała i przechowywała potrzebne informacje w bazie danych. W celu analizy danych pomiarowych została przygotowana aplikacja kalkulatora śladu węglowego, pozwalająca obliczać i analizować ślady węglowe dowolnych procesów produkcyjnych. Opracowane i przetestowane funkcjonalności systemu CFExpert pozwalają na modelowanie procesu uprawy, transportu, produkcji, przechowywania w chłodniach itp. tak, aby objąć cały cykl „od kołyski do grobu”. Drugą jego ważną cechą jest modelowanie dowolnych procesów nie tylko dla przemysłu rolno-spożywczego i przetwórstwa spożywczego. Do oprogramowania CFExpert jest dostęp przez stronę lub przez osobną instancję wirtualnej maszyny z dostępem tylko dla autoryzowanych pracowników.

Przeprowadzono badania rynku dla nowych produktów. Przygotowano dokumentację techniczną niezbędną do wdrożenia w praktyce: innowacyjnej metody i systemu ekspertowego do obliczania śladu węglowego produktów spożywczych, technologii produkcji wyrobów wielowarzywnych z wysortu oraz prototypowego urządzenia do formowania i powlekania produktów wielowarzywnych.

PROJECT SUMMARY (ENGLISH VERSION)

The subject of the project are research aimed at developing an innovative methodology of calculating the carbon footprint (CF) for a basic basket of frozen food, affecting the development of technologies to reduce the carbon footprint by using a full-valuable vegetable outgrades for the production of food products with increased health and nutritional values. The project is in line with current trends, supporting the trend of circular bioeconomy, i.e. economy in closed circulation (cycle), in accordance with the motto that „today’s waste will be tomorrow’s products”. Otherwise, the public will drown in the piles of rubbish. This is particularly true for the food industry, which is a conglomerate of many technologies: production, distribution, processing and storage of food, which has a significant impact on the environment. By using raw materials of both vegetable and animal origin, food production becomes an important contributor to the negative changes taking place in the natural environment. These changes are increasingly the subject of debates and social activities and the basis for consumer decisions. A wider group of consumers, apart from the criteria such as freshness, sensory features and health security, chooses products that have been produced in keeping with the requirements of environmental protection. To assess such impacts in the production and distribution of food, a carbon footprint (CF) can be used. This project is a response to environmental, economic, social and consumer problems related to:

– high emission of CO2 to the atmosphere by the food industry

– negative impact of production and storage processes on health benefits of food,

– management of large quantities of full-valuable vegetable and possibly fruity outgrades (production waste) for food production,

– low consumption of high nutritional and health food in society,

– lack of effective, universal and authoritative (i.e. based on real data) methodology for counting CF in food production.

The project will be implemented by an interdisciplinary scientific and industrial consortium in years 2018-2021, along with the preparation phase for implementation. As a result of the research project will be developed:

1) an innovative method of calculating carbon footprint for frozen food products, ready for use in business as an expert system (CF Expert software),

2) innovative production technologies for new frozen and lyophilizated products (vegaburgers, pastes and liobars) using a full-valuable multivegetable outgrades,

3) a prototype of a technological line for the production of frozen food, especially vegaburgers, including the calculation of the carbon footprint according to the developed method.

These activities will ensure reduction of the negative impact on climate change of food production processes and rationalization and reduction of CO2 emissions to the atmosphere by the food industry. In addition, they will also contribute to increase in the management of nutritious food waste and public access to food products with high nutritional and health benefits. Implementation of the Project will therefore contribute to the achievement of specific objectives of the Biostrateg III Program, i.e. including: A) development of cooperation between research units with external entities, B) increasing the participation of Polish research teams in European research and innovation programs, C) stimulating activity in private sector research. The results of the project have a large commercial potential and constitute a breakthrough in the agri-food market, in particular the use of the innovative CF counting method for the production of new products is a novelty on a global scale. The project will contribute to the development of knowledge about counteracting negative climate change and about safe and healthy food production technologies, taking into account the developed method of calculating the carbon footprint. Therefore, the project will be an interdisciplinary platform for cooperation between consortium members and, in the future, a training matrix for the qualification of high-class specialists and young researchers. The implementation of the project will enable the application in national and international projects, including HORIZON 2020. The developed technology is a system solution that will have a positive impact on the health of the society, thanks to increasing the share in the vegetable diet, while providing high-quality products in a fast and easy to prepare form. It can be used for the purposes of sustainable environmental and social development of the country and reduce the negative effects of civilization phenomena and climate change in the aspect of European low-carbon policy.

INFORMACJE NA TEMAT CELU GŁÓWNEGO ZAKOŃCZONEGO PROJEKTU

Głównym celem projektu była analiza śladu węglowego (CF) dla podstawowego koszyka mrożonych produktów żywnościowych, wraz z opracowaniem nowatorskiej metodologii liczenia śladu węglowego oraz eksperckiego systemu (oprogramowania), jak również trzech nowych technologii wykorzystujących wysorty roślinne do produkcji pełnowartościowych produktów (mrożonych vegeburgerów, mrożonych past i liofilizowanych batonów) o podwyższonych walorach zdrowotnych i żywieniowych. Mając na uwadze wszystkie specyficzne właściwości mrożonych warzyw oraz wysortu (stanowiącego pozostałość procesu technologicznego) zaprojektowano i zbudowano prototypową linię do mechanicznego kształtowania i wytwarzania vegeburgerów. Założone cele projektu zostały w pełni osiągnięte.

ZADANIE nr 1: Opracowanie algorytmu i metody obliczania śladu węglowego przy uwzględnieniu specyfiki cyklu życia produktów żywnościowych w technologiach rolno-spożywczych.

W ramach realizacji zadania:

- wykonano przegląd stanu wiedzy w zakresie analizy śladu węglowego (CF – Carbon Footprint) ze szczególnym uwzględnieniem specyfiku przemysłu rolno-spożywczego,

- zaproponowano wytyczne dotyczące sposobu i zakresu analizy CF dla wybranych produktów Unifreeze,

- zebrano, na potrzeby tworzonej bazy danych, jednostkowe wartości CF dla analizowanych produktów rolnych, mediów energetycznych i innych surowców,

- przeprowadzono konsultacje w zakresie wytycznych do opracowania modelu analizy śladu węglowego dla technologii i produktów wykorzystywanych w przemyśle rolno-spożywczym.

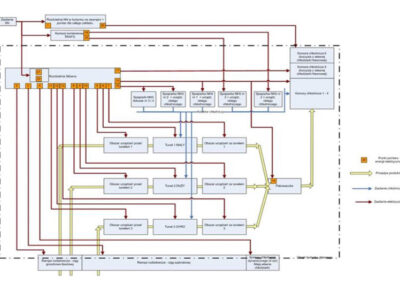

Dokonano wyboru metodologii „od pola do bramy”, jako optymalnej do analizy CF, w oparciu o zapisy normy ISO/TS 14067:2013 Greenhousegases – Carbon footprint of products – Requirements and guidelines for quantification and communication. Ustalono wykonanie analizy CF w odniesieniu do 1 kg produktu (jednostki funkcjonalnej), dla produktów firmy Unifreeze. Zakres analizy obejmował: transport surowca od plantatora do Unifreeze, procesy technologiczne, transport produktu do dystrybutorów. Dla wybranych technologii stosowanych w przemyśle rolno-spożywczym, ustalonych przez konsorcjantów, zostały określone parametry charakterystyczne, potrzebne do zdefiniowania algorytmu obliczania śladu węglowego. Parametry te zostały zebrane w bazie wiedzy. Na ich podstawie powstały również moduły analizy danych.

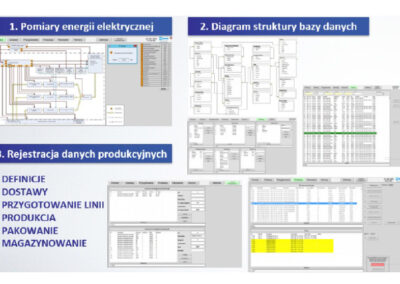

Opracowano szkielet bazy wiedzy i aplikacji do wprowadzania danych, zarówno „ręcznie”, jak i importowania plików różnych formatów, z dokumentów tekstowych i arkuszy kalkulacyjnych.

Do wprowadzania danych przygotowano model aplikacji webowej sprzężonej z bazą wiedzy, uwzględniający możliwość dalszego rozwoju, np. dodawania nowych kategorii danych. Kluczowym założeniem było zapewnienie dużej elastyczności aplikacji i przygotowanie jej do późniejszego rozbudowywania. Na podstawie przygotowanego modelu powstał prototyp umożliwiający wprowadzanie i gromadzenie danych dostępnych na bieżącym etapie prac. Zaproponowany interfejs użytkownika został wypracowany i zweryfikowany, wspólnie z docelowymi użytkownikami aplikacji.

Opracowanie docelowego systemu eksperckiego wymagało zgromadzenia dużej ilości danych, pochodzących z różnorodnych źródeł. Jedno ze źródeł danych, stanowiły linie produkcyjne, wyposażone w odpowiednie urządzenia pomiarowe. Zbieranie danych z tych urządzeń wymagało przygotowania odpowiedniej aplikacji, która w sposób ciągły, w czasie rzeczywistym, gromadziła dane. W ramach zadania system został przygotowany do integracji z takim oprogramowaniem.

Gromadzone dane pochodziły z linii produkcyjnych firmy Unifreeze, która reprezentowała branżę rolno-spożywczą w konsorcjum. Wstępne testowanie aplikacji zostało przeprowadzone przy użyciu danych historycznych zbieranych w UNIFREEZE w procesie produkcji (dane dostawcze, księgowe, raporty GUS). Dane te, choć mniej szczegółowe i nie generowane w czasie rzeczywistym, były wystarczające do przeprowadzenia wstępnej weryfikacji poprawności wyznaczania śladu węglowego. Dane te, oparte były na rzeczywistych technologiach używanych w przemyśle rolno-spożywczym, takich jak rzeczywiste zużycie energii i innych zasobów przy każdej dostawie, produkcji, dystrybucji i na etapie transportu, czyli w całym cyklu życia warzyw.

Dla powyższych celów został opracowany uniwersalny model akwizycji danych pochodzących z różnorodnych źródeł, takich jak systemy księgowe, systemy magazynowe, linie produkcyjne. Uzyskane wielkości przetworzono pod kątem ich zastosowania w systemie ekspertowym.

Szczegółowa analiza danych miała na celu obserwację śladu węglowego każdego pojedynczego procesu, stanowiącego pełny cykl produkcyjny. Analiza ta stanowiła podstawę do zdefiniowania teoretycznych ram obliczania śladu węglowego jako punkt wyjścia dla dalszych kroków zmierzających do opracowania ostatecznej, dokładnej metody obliczania śladu węglowego w technologii rolno-spożywczej.

ZADANIE nr 2: Badanie stanu podstawowego koszyka produktów żywnościowych i obliczenie dla niego śladu węglowego.

Przeprowadzono badania mrożonego wysortu warzywnego, tj. pełnowartościowych kawałków warzyw, które stanowią pozostałości poprodukcyjne mrożonych warzyw i ich mieszanek: krusz kalafiora i brokułów, cięta fasolka szparagowa zielona i żółta oraz pozostałych warzyw wykorzystywanych w firmie Unifreeze: marchew, ziemniaki, papryka zielona, kukurydza oraz zioła. Warzywa pochodziły z upraw w 2018 i 2019 roku. Określono wymiary warzyw. Przeprowadzono ocenę organoleptyczną w zakresie wyglądu ogólnego, barwy, zapachu i smaku. Warzywa cechowały się wysoką jakością. Barwa była właściwa, charakterystyczna dla surowca, nie stwierdzono wybarwień, ani obecności ciał obcych. Smak i zapach był charakterystyczny dla warzywa. Określono także zawartość suchej masy i aktywność wody. Przeprowadzono analizę tekstury warzyw i ziół. W próbkach warzyw i wysortu określono zawartość: metali ciężkich, azotynów i azotanów, białka, tłuszczu, błonnika, popiołu, witaminy C, polifenoli, karotenoidów i aktywność przeciwutleniającą. Ponadto określono stan mikrobiologiczny, oznaczając ogólną liczbę: drobnoustrojów i bakterii z grupy coli [jtk/g] oraz liczbę pałeczek Listeria monocytogenes w 1g. Wyniki analiz wykorzystano przy modelowaniu składu vegeburgerów i past warzywnych. Analiza organoleptyczna i wartości parametrów reologicznych, wskazały na konieczność poddania dodatkowym procesom technologicznym fasolki szparagowej, ze względu na jej twardość. Dokonano doboru parametrów dodatkowej obróbki termicznej fasolki. Dokonano również wstępnego wyboru warzyw do przygotowania vegeburgera, jak też wytypowano procesy technologiczne służące do jego przygotowania z wykorzystaniem modelowego urządzenia, uwzględniającego proces mieszania, formowania, panierowania oraz jego smażenia. Przeprowadzono prace doświadczalne w kierunku wyboru wielkości cząstek warzywnych i sposobu ich przygotowania, tak aby proces formowania i panierowania wyrobu był łatwy do przeprowadzenia, produkt nie ulegał zniekształceniu i rozpadowi. Zastąpiono etap ponownej obróbki termicznej warzyw, zwłaszcza w przypadku fasolki szparagowej zielonej i żółtej, rozdrobnieniem ich.

Na podstawie przeprowadzonych analiz technologii wytwarzania koszyka produktów na bazie warzyw oraz studium literaturowego w zakresie śladu węglowego, ustalono metodologię prowadzenia prac w tym zakresie. Rozbudowywano bazę danych, poprzez określenie struktury i charakterystyki poszczególnych elementów, która uwzględnia m.in. rodzaj energii, surowce, produkty, jednostki, kategorie, źródła, przeliczniki, dane statystyczne. Baza wiedzy przygotowana w ramach zadania 1, została umieszczona na osobnym, dedykowanym jej serwerze, do którego został zapewniony dostęp zdalny. Dzięki temu, wszyscy konsorcjanci uzyskali możliwość korzystania z jej zasobów, a także umożliwiono sukcesywne rozszerzanie jej zawartość. Opracowano metodykę obliczania śladu węglowego dla różnych rodzajów transportu (zewnętrznego i wewnętrznego), stosowanego w firmie Unifreeze, wykorzystując dane dotyczące zużycia energii przez urządzenia transportowe podczas ich pracy. Na podstawie danych literaturowych, obliczono czas realizacji jednego cyklu transportu, osobno dla wózków o napędzie elektrycznym oraz spalinowym, dla każdego z wyróżnionych wcześniej etapów pracy wózków. Obliczono ślad węglowy produkcji dla wybranych produktów mrożonych wytwarzanych w Unifreeze, uwzględniając sumę wszystkich emisji bezpośrednich i pośrednich. W oparciu o dane przekazane z firmy Unifreeze za poprzednie lata, określono wielkość emisji z zastosowaniem opracowanej metodyki. Ślad węglowy produkcji asortymentu mrożonego w zakładzie wynosił 0,6 ÷ 1,1 kg CO2/kg produktu, zawężając zakres wyłącznie do produkcji w Unifreeze (tj. transport wewnętrzny, zużycie paliw i energii elektrycznej).

Zdefiniowano wytyczne do programu eksperckiego liczenia śladu węglowego. W celu analizy danych pomiarowych została przygotowana aplikacja kalkulatora śladu węglowego (kalkulator CF), pozwalająca obliczać i analizować CF dowolnych procesów produkcyjnych. W celu weryfikacji poprawności przyjętych założeń oraz poprawności działania aplikacji, przeprowadzono analizę CF dla poszczególnych etapów produkcji dla wybranego produktu. Uwzględniono procesy zachodzące na linii produkcyjnej, transport wewnętrzny oraz zamrażanie. Aplikację do analizy danych i wyznaczania CF przygotowano w taki sposób, aby była jak najbardziej uniwersalna w zastosowaniu. Opracowano prototyp oprogramowania oceniającego CF danego produktu oraz systemu ekspertowego, wspomagającego optymalizację procesu produkcji. W celu weryfikacji opracowanego oprogramowania rozpoczęto proces gromadzenia danych w UNIFREEZE, pochodzących z rzeczywistych procesów produkcyjnych.

ZADANIE nr 3: Opracowanie technologii produkcji zdrowej żywności z uwzględnieniem zagospodarowania pełnowartościowych odpadów spożywczych (wysortu warzywnego) i opracowanej metody obliczania śladu węglowego.

Opracowano optymalny skład wielowarzywnych produktów mrożonych: vegeburgerów i past wielowarzywnych oraz liofilizowanych – liobatonów, przygotowanych na bazie wysortu, powstałego z różnych odmian warzyw. Vegeburgery formowano w warunkach laboratoryjnych manualnie i z wykorzystaniem stanowiska badawczego. W oparciu o uzyskane wyniki badań różnych parametrów określających ich jakość, wybrano najkorzystniejsze receptury. Dokonano doboru rodzaju i stopnia rozdrobnienia warzyw, stanowiących składniki poszczególnych wersji recepturowych. Oceniono możliwości zastosowania, m.in. preparatów błonnikowych, hydrokoloidów i wytłoków z nasion lnu i czarnuszki, jako czynników teksturotwórczych vegeburgerów. Zbadano zdolność kształtowania cech reologicznych wyrobu, możliwości jego mechanicznego formowania i zdolności zachowania nadanego kształtu, w czasie procesu zamrażania, rozmrażania i obróbki termicznej oraz w/w parametry, po okresie przechowywania. Na podstawie badań właściwości fizykochemicznych, barwy i tekstury, dokonano zmian recepturowych, wybierając optymalne warianty. Określono ich wartość odżywczą i energetyczną oraz wyznaczono gęstość odżywczą vegeburgerów. Opracowano także skład recepturowy panierek płynnych dedykowanych do powlekania vegeburgerów. Dokonano pomiaru profili lepkości i stabilności reologicznej. Zastosowano autorskie rozwiązanie panieru mokrego, którego skład i sposób przygotowania uwzględniono w zgłoszeniu patentowym. Wykonano próby powlekania vegeburgerów panierką. Oceniono stopień rozłożenia na produkcie, przylegalność do powierzchni. Próbki poddano obróbce termicznej oraz zamrażalniczemu przechowywaniu w temp. -35 stopni C przez okres 6 miesięcy. Okres przechowywania nie wpłynął znacząco na parametry fizykochemiczne vegeburgerów. Ich bezpieczeństwo zdrowotne potwierdziła ocena mikrobiologiczna. Z wysortu warzywnego przygotowano także pasty wielowarzywne z uwzględnieniem składu, stopnia rozdrobnienia warzyw i zastosowanych dodatków smakowych. W wariantach recepturowych wysort stanowił do 65%. Jako dodatki smakowe zastosowano mrożone zioła. Na podstawie wyników badań fizykochemicznych, barwy i oceny organoleptycznej, dokonano zmian recepturowych i wytypowano optymalne warianty. Przygotowane produkty, poddano zamrażalniczemu przechowywaniu w temp. -35 stopni C przez okres 6 miesięcy. Parametry fizykochemiczne oraz ocena mikrobiologiczna potwierdziły bezpieczeństwo zdrowotne past. Opracowano także skład recepturowy i technologię wytwarzania liofilizowanych batonów warzywnych na bazie wysortu. Dokonano doboru hydrokoloidów pozwalających uzyskać zadowalającą strukturę, zarówno żeli, jak i gotowych produktów liofilizowanych, w odniesieniu do parametrów: aktywność wody, zawartość suchej substancji, porowatość, skurcz, gęstość przed i po procesie liofilizacji, właściwości tekstury, barwa. Na postawie oceny organoleptycznej nie stwierdzono istotnie statystycznej różnicy między barwą, zapachem, teksturą, ani smakiem, większości batonów liofilizowanych otrzymanych przy użyciu dwóch wariantów hydrokoloidów. Przeprowadzono badania właściwości fizykochemicznych gotowych produktów. Opracowano metodologię określania śladu węglowego pod kątem wpływu transportu na łańcuch dostaw wybranych technologii rolno-spożywczych. W zakresie analizy CF dla warzyw mrożonych i nowych produktów wielowarzywnych, w oparciu o wyniki uzyskane wcześniej, opracowano system opomiarowania linii technologicznych uwzględniając transport warzyw od plantatora do zakładu produkcyjnego i produkcję warzyw mrożonych w zakładzie. Ustalono wytyczne dla metodologii oraz zakresu badawczego wyznaczania CF na poszczególnych etapach procesu technologicznego, związanego z rejestracją emisji bezpośrednich i pośrednich. Przyjęto założenia dotyczące podziału energii na procesy jednostkowe, które wiążą ze sobą dane niezbędne do wyliczenia CF, w zależności od mrożonego asortymentu. Przeprowadzono prace związanie z utworzeniem raportów, wizualizacją oprogramowania, wprowadzeniem dodatkowej funkcjonalności umożliwiającej zapisywanie tych pomiarów. Dokonano procentowego rozdziału energii dotyczącej wytworzenia chłodu wg asortymentu oraz zastosowano odpowiednie wskaźniki do ujęcia CF transportu, w zależności od jego rodzaju. Wyznaczono CF związany procesem wytwarzania warzyw mrożonych w Unifreeze. Najmniejszy CF uzyskano dla produkcji groszku mrożonego, a największy dla mrożonego głąbów kalafiora. Stwierdzono, że mrożenie w tunelu oraz przechowywanie mroźnicze są główną składową emisji CO2 w zakładzie. W celu optymalizacji procesów produkcyjnych w zakładzie Unifreeze przeprowadzono badania termowizyjne. Wykonano analizę etapów wybranych technologii kamerą termowizyjną, która umożliwiła identyfikację procesów cieplnych oraz określenie rozkładu temperatury.

ZADANIE nr 4: Opracowanie wirtualnego modelu CAD-3D urządzenia do formowania i powlekania produktów wielowarzywnych wraz z jego wielowariantową analizą wytrzymałościową, badaniami symulacyjnymi w zakresie zachowań kinematycznych, detekcji kolizji elementów i zespołów roboczych i opracowaniem systemu sterowania.

Prace rozpoczęto od przeprowadzenia przeglądu rozwiązań technicznych na rynku oraz w bazach patentowych. We współpracy w IBPRS ustalono, że proces technologiczny będzie składał się z: mieszania warzyw, porcjowania, panierowania uformowanego vegeburgera oraz wstępnego smażenia. W pierwszej fazie projektowania urządzeń, opracowano i zbudowano jednostkowe stanowisko badawcze do formowania produktów wielowarzywnych, na którym testowano innowacyjną technologię produkcji vegeburgera, przygotowanego z pełnowartościowego mrożonego wysortu warzywnego. Na stanowisku prowadzono badania, w celu określenia zdolności do formowania masy/wsadu warzywnego, a w konsekwencji wielkości vegeburgera – jego grubości i średnicy. Istotnym założeniem projektu było uzyskanie vegeburgera z wysortu warzywnego z widocznymi kawałkami warzyw. Zastosowane rozwiązania techniczne na stanowisku badawczym umożliwiały formowanie burgerów w kilku wariantach wymiarowych. Badania na stanowisku badawczym pozwoliły zweryfikować opracowaną w ramach zadania konstrukcję modułu formowania, docelowego prototypu linii technologicznej do produkcji vegeburgerów. Wybrano 2 wielkości vegeburgera – średnica 80, 110 [mm] oraz wysokość 15, 20, 25 [mm]. Ponadto, zweryfikowano sposób formowania, określono odpowiedni odstępu miedzy taśmami transporterów siatkowych, a także prędkości przesuwu taśmy oraz innych szczegółowych rozwiązań technicznych, w tym mocy silnika, układu sterowania oraz układu pneumatycznego. Dodatkowo, optymalny dobór elementów elektrycznych konstrukcji, pozwalał na wyznaczenie śladu węglowego produkcji vegeburgera. Na podstawie uzyskanych wyników badań, opracowano model CAD-3D całej linii, w skład której wchodziły: mieszalnik, urządzenie do formowania, panierownica mokra, panierownica sucha oraz smażalnik. Zgodnie z założeniami, masa wielowarzywna umieszczona w zbiorniku technologicznym, za pomocą dozowników z popychaczami i siłownikami pneumatycznymi (stanowiącymi centrum formowania), przemieszczana jest do zespołu matrycy. Następnie, przy użyciu siłownika wysuwu zespołu matrycy, wykonywany jest ruch posuwisto- zwrotny tego zespołu. Gdy zespół matrycy zostanie wysunięty, siłownik wypychacza wybija uformowany kotlet warzywny z matrycy, który spada na przenośnik. Formowanie produktów odbywa się w cyklu 2- sekundowym.

Po przejściu procesu formowania, vegeburger trafia do panierownicy mokrej, gdzie jest możliwość realizacji procesu poprzez zanurzenie burgera w roztworze panierującym lub oblewanie poprzez wytworzony film panieru. Zespół panierownicy mokrej składa się z ramy nośnej, zespołu napędu rolkowego wraz z siatką transportującą wyrób, zbiornika filtrującego, pompy oraz motoreduktora ślimakowego. W dalszym etapie prac, opracowano modele obliczeniowe dla modułu formowania, panierowania mokrego oraz suchego. Wykonano wielowariantowe obliczenia wytrzymałościowe i ustalono rozkłady naprężeń dla wszystkich najważniejszych przypadków eksploatacyjnych. Na podstawie uzyskanych wyników dokonano weryfikacji przyjętych założeń konstrukcyjnych poszczególnych modułów. Stwierdzono, że poszczególne moduły spełniają kryteria wytrzymałości doraźnej. Przyjęte założenia konstrukcyjne uznano za słuszne, co umożliwiło zbudowanie prototypu. Po weryfikacji konstrukcji w aspekcie wytrzymałościowym, przygotowano modele 3D do opracowania dokumentacji konstrukcyjnej dla potrzeb zbudowania prototypu linii do formowania i powlekania produktów wielowarzywnych. W dalszym etapie prac opracowano układ sterowania pneumatycznego i elektrycznego linii technologicznej do formowania i powlekania produktów wielowarzywnych oraz algorytm sterowania całej linii. Założono, że start wszystkich modułów i zespołów następuję w momencie, gdy czujniki będą posiadały odpowiednie, dozwolone stany oraz zostanie wciśnięty przez użytkownika zielony przycisk start. W pierwszej kolejności zostanie włączony silnik elektryczny pompy oraz pozostałe silniki odpowiedzialne za transport produktu. W kolejnej fazie zostanie uruchomiona cykliczna praca siłowników formujących, która spowoduje produkcję vegeburgerów. Uformowany produkt będzie trafiał na przenośnik, który przetransportuje go do następnego modułu. W zespole panierownicy mokrej zostanie zamontowany czujnik optyczny, którego zadziałanie będzie powodowało uruchomienie powietrza zdmuchującego nadmiar mokrego panieru. W przypadku, gdy klapa modułu formującego zostanie otwarta, wszystkie moduły i zespoły zostają zatrzymane. Zatrzymanie całej maszyny następuje w monecie otwarcia klapy lub wciśnięcia czerwonego przycisku stop. Przyciski awaryjne zamontowane na zespołach i modułach będą powodowały odłączenie zasilania w całej maszynie, a po ponownym ich uruchomieniu, cykl programu zacznie się od nowa.

ZADANIE nr 5: Opracowanie dokumentacji konstrukcyjnej, budowa modelu doświadczalnego, badania eksperymentalne oraz weryfikacja założeń konstrukcyjnych modelu urządzenia do formowania i powlekania produktów wielowarzywnych.

W ramach zadania opracowano dokumentację konstrukcyjną linii technologicznej do formowania i powlekania produktów wielowarzywnych. Dokumentacja konstrukcyjna składała się z 271 rysunków wykonawczych, spawalniczych i złożeniowych. Ponadto prowadzono prace związane z rozeznaniem rynku potencjalnych wykonawców podzespołów oraz zakupu materiałów, które będą na stałe zainstalowanych na prototypie. Na podstawie rysunków konstrukcyjnych zbudowano prototyp linii technologicznej oraz zainstalowano na konstrukcji elementy pneumatyczne oraz elektryczne.

W dalszym etapie prac przystąpiono do badań funkcjonalnych poszczególnych zespołów linii technologicznej. Przebadano moduły jednostkowe (odpowiedzialne za mieszanie, panierowanie mokre i suche) w zakresie poprawności działania układu mechanicznego, pneumatycznego oraz sterowania. Po przeprowadzeniu podstawowych testów funkcjonalnych, przystąpiono do realizacji badań eksperymentalnych formowania burgerów z mieszanki warzywnej. Badania przeprowadzono dla grubości matryc formujących 15 mm, 20 mm, 25 mm przy średnicach wynoszących kolejno 80 mm oraz 110 mm. Szczególną uwagę zwrócono na dokładność odwzorowania kształtu burgera oraz jego zwięzłość po wybiciu z matrycy. Dokonano również pomiaru masy burgera dla poszczególnych matryc.

Uformowane burgery przemieszczane były do modułu panierownicy mokrej. Testowano dwie metody panierowania: panierowanie zanurzeniowe oraz panierowanie nalewowe. Przeprowadzone badania potwierdziły poprawność działania obu metod panierowania.

Trzeci etap badań eksperymentalnych polegał na nanoszeniu panieru suchego na powierzchnie burgera w module panierownicy suchej. Burger był przemieszczany do komory panierującej przy wykorzystaniu przenośnika taśmowego i w komorze tej był obsypywany panierem.

Podczas realizacji badań eksperymentalnych dokonano weryfikacji przyjętych założeń konstrukcyjnych. Wprowadzono zmiany konstrukcyjne, celem poprawnego działania modułów i rozwiązania problemów w aspekcie funkcjonalnym oraz technologicznym. Jednym z problemów były braki w pełnym wypełnieniu matrycy wsadem mieszanki warzywnej. Dokonano zmiany objętości dozowanego wsadu. Dodatkowo, następowało zatrzymywanie procesu wciskania masy warzywnej w matrycę, co poprawiono poprzez zwiększenie wartości ciśnienia w siłowniku dozownika pionowego. Istotnym problemem było przyklejanie się burgera do wybijaka pionowego. Jednak prawidłowe wybicie burgera było realizowane przez opracowany pneumatyczny wybijak pionowy. Z kolei, po wprowadzeniu burgera do kąpieli panieru mokrego, burger utrzymywał się na powierzchni cieczy. Regulacja wysokości poziomu panieru umożliwiła wprowadzenie burgerów w stan zanurzony. Często następowało również zatrzymywanie się koła dociskowego odpowiedzialnego za zanurzanie burgerów. Wprowadzono zmianę konstrukcyjną w postaci uzębienia na kole o podziałce równej podziałce taśmy. W panierownicy suchej burgery miały tendencję do zatrzymywania się na palcach zgarniających nadmiar panieru. Bardzo pomocna była zmiana położenia oraz materiału, z którego wykonano palce zgarniające. We wstępnym etapie badań zaobserwowano także zbyt grubą warstwę panieru suchego i problem ten rozwiązano poprzez zastosowanie dodatkowego modułu zgarniającego. Po walidacji prototypu zostały wprowadzone zmiany konstrukcyjne w urządzeniach.

ZADANIE nr 6: Optymalizacja i walidacja osiągniętych rezultatów pod kątem spełnienia przyjętych założeń dla metody obliczania śladu węglowego podstawowego koszyka produktów żywnościowych oraz technologii produkcji zdrowej żywności z wysortu warzywnego.

Przeprowadzono badania weryfikacyjne opracowanej technologii produkcji vegeburgerów z wykorzystaniem urządzenia do formowania i powlekania produktów wielowarzywnych. Wykazano, że zbyt wysoka temperatura warzyw stanowi problem we właściwym przygotowaniu masy warzywnej. Wykonano analizę jakości vegeburgerów przy zmiennych matrycach formujących. Oceniono dokładność odwzorowania kształtu produktu, zwięzłość po wybiciu z matrycy oraz zachowanie nadanego kształtu na dalszych etapach procesu technologicznego. Dokonano weryfikacji w składzie i stężeniu panieru mokrego, umożliwiając swobodny jego przepływ w module panierującym, równomierne powlekanie i dobrą przylegalność do powierzchni produktu. Przeprowadzono analizę organoleptyczną oraz barwy, tekstury i parametrów fizykochemicznych vegeburgerów, przygotowanych na linii technologicznej. Ocena jakości produktu, po okresie 6 miesięcy przechowywania, nie wykazała negatywnego wpływu warunków składowania. Określono także sposób przyrządzania ich do konsumpcji. Wykonano produkcję pilotażową wyrobów, sprawdzając opracowaną technologię w rzeczywistym środowisku przemysłowym w hali produkcyjnej Zakładu Doświadczalnego IBPRS-PIB ZT w Łodzi, wykorzystując opracowaną i zbudowaną przez Łukasiewicz-PIMR, prototypową linię do formowania i powlekania ich otoczką (panierką). Wykonano 3 partie produkcyjne. Każdorazowo vegeburgery były prawidłowo formowane, zachowywały nadany kształt i gramaturę, równomiernie się panierowały i smażyły. Jednorodność produkcji potwierdza przydatność receptury i technologii oraz linii do przemysłowego zastosowania i podjęcia działań fazy wdrożeniowej i komercjalizacji wyników prac. Produkty surowe, jak i po usmażeniu, zamrożono i poddano przechowywaniu na okres 3 miesięcy w -35 oC. Po okresie zamrażalniczego przechowywania nie stwierdzono żadnych deformacji w wyglądzie ogólnym produktów ani ususzki. Ocena parametrów fizykochemicznych, organoleptycznych i mikrobiologicznych, potwierdziła ich właściwą jakość. Podobne działania przeprowadzono w odniesieniu do past wielowarzywnych, wykonanych w warunkach przemysłowych, w Zakładzie Doświadczalnym IBPRS-PIB. Wyprodukowano 3 partie pasty po 100 kg. Zapakowany produkt, przechowywano w komorze zamrażalniczej w temp. -35 oC przez 3 miesiące. Nie stwierdzono ususzki czy zmiany barwy. Ocena organoleptyczna i mikrobiologiczna potwierdziły właściwą jakość produktu. Przeprowadzono także próby przemysłowej liofilizacji wielowarzywnych batonów w firmie CELIKO, których masę przygotowano w warunkach laboratoryjnych. Wybrano 6 receptur trójwarstwowych i 3 receptury wieloskładnikowe. Określono zawartość i aktywność wody, porowatość i wykonano test ściskania. Na podstawie oceny wizualnej i wykonanych zdjęć struktury, stwierdzono, że batony liofilizowane metodą przemysłową charakteryzowały się bardziej zwartą strukturą, a powierzchnia była bardziej błyszcząca i gładka. Analiza twardości wykazała większą wartość w przypadku prób przemysłowych, co może być również wynikiem większej aktywności wody w materiale. W oparciu o dane produkcyjne i system opomiarowania linii technologicznych, zweryfikowano rzeczywisty pomiar CF warzyw mrożonych w zakładzie produkcyjnym. Uzyskane dane, dotyczące parametrów śladu węglowego dla różnych wariantów produkcyjnych, pozwoliły zoptymalizować proces produkcji. Przeprowadzono analizę CF dla produkcji mrożonych vegeburgerów, past warzywnych i liobatonów (w skali laboratoryjnej i/lub technicznej), uwzględniając procesy technologiczne ich wytwarzania. Określono zakresy pomiarowe i opracowano sposoby liczenia CF w tych warunkach. Wykonano opomiarowanie laboratoryjnych i przemysłowych linii technologicznych i zgromadzono uzyskane wielkości. W oparciu o powstałą bazę danych, w zależności od składu i zastosowanych receptur: wyznaczono CF produkcji vegeburgera (0,26 ÷ 0,28 i 0,22 ÷ 0,32 kg CO2/kg, odpowiednio dla produkcji doświadczalnej i przemysłowej), pasty warzywnej (0,10 ÷ 0,18 kg CO2/kg), liobatona (29 kg CO2/kg – 2,09 kg CO2/1 szt.). Dokonano weryfikacji i optymalizacji założeń dotyczących metody obliczania CF i systemu eksperckiego oraz przeprowadzono walidację CF obliczonego dla podstawowego koszyka produktów roślinnych. Zasada działania systemu eksperckiego bazuje na metodach uczenia maszynowego. System powstał w oparciu o metody klasteryzacji oraz weryfikujące je metody klasyfikacji i walidacji.

ZADANIE nr 7: Przygotowanie do wdrożenia innowacyjnej metody i systemu ekspertowego do obliczania śladu węglowego produktów spożywczych oraz technologii produkcji wyrobów wielowarzywnych z wysortu.

W ramach procesu przygotowania do wdrożenia, realizowano czynności związane z uzyskaniem pomocy prawnej w zakresie objęcia nowych produktów i technologii ochroną prawną (patenty i wzór użytkowy). Zaproponowano przyjęcie strategii ochrony intelektualnej, która będzie kładła nacisk na zgłoszenia poszczególnych przedmiotów własności przemysłowej we właściwym urzędzie patentowym w trybie krajowym, wspólnotowym i/lub międzynarodowym.

Dokonano 5 krajowych zgłoszeń patentowych:

- Urządzenie do formowania burgerów, zwłaszcza produktów wielowarzywnych, P.438481,data zgłoszenia 15.07.2021, Twórcy: Łukasiewicz-PIMR oraz IBPRS-PIB;

- Zespół panierownicy mokrej, zwłaszcza do produktów wielowarzywnych, P.438482, data zgłoszenia 15.07.2021, Twórcy: Łukasiewicz-PIMR oraz IBPRS-PIB;

- Modułowy układ przygotowania burgerów, zwłaszcza produktów wielowarzywnych, P.438483, data zgłoszenia 15.07.2021, Twórcy: Łukasiewicz-PIMR oraz IBPRS-PIB;

- Układ odmuchu wybijanych mas warzywnych, P.439360, data zgłoszenia 29.10.2021, Twórcy: Łukasiewicz-PIMR oraz IBPRS-PIB;

- Panier mokry beztłuszczowy do powlekania produktów spożywczych, nr P.440005, data zgłoszenia 28.12.2021 Twórcy: IBPRS-PIB oraz Łukasiewicz-PIMR;

- oraz 1 zgłoszenie wzoru użytkowego Zespół panierownicy suchej, zwłaszcza do produktów wielowarzywnych, W.130170, data zgłoszenia 15.07.2021, Łukasiewicz-PIMR.

We współpracy z firmą Via Logica Sp. z o. o. z Warszawy, przeprowadzono ocenę sytuacji na rynku, w kontekście produktów i technologii, będących wynikiem fazy badawczej. Analiza została przedstawiona w opracowaniu, stanowiącym załącznik 94: „Analiza rynku dla wyników wartości intelektualnej wytworzonej w fazie badawcze”. W materiale zawarto szacunkowe korzyści, wynikające z potencjalnego zastosowania osiągniętych celów projektu, z uwzględnieniem efektów ekonomicznych i społecznych.

Równolegle przygotowano dokumentację technologiczno-techniczną niezbędną do wdrożenia w praktyce, uzyskanych efektów prac badawczych w projekcie.

Opracowano:

- Opis technologii przygotowania batonów wielowarzywnych: mieszanych oraz warstwowych

- Opis technologii przygotowania past wielowarzywnych

- Opis technologii przygotowania vegeburgerów

- Opis przygotowania panierki mokrej do powlekania vegeburgerów

- Instrukcję techniczną urządzenia do produkcji burgerów wielowarzywnych

- Instrukcję obsługi urządzenia do produkcji burgerów wielowarzywnych

- Dokumentację oceny zgodności urządzenia do produkcji burgerów wielowarzywnych

- Opis systemu opomiarowania linii technologicznych dla zakładu Unifreeze

- Dokumentację struktury bazy danych systemu opomiarowania

- Instrukcję obsługi wprowadzania danych do systemu akwizycji danych dla zakładu Unifreeze

- Dokumentację sytemu raportowania danych obliczania śladu węglowego dla warzyw mrożonych

- Oprogramowanie CFExpert, do określania wielkości śladu węglowego dla dowolnie zadanych technologii dla branży przetwórstwa ogólnospożywczego

- Dokumentację systemu CFExpert

- Instrukcję obsługi wprowadzania danych do systemu CFExpert

We współpracy z firmą Via Logica Sp. z o. o. z Warszawy wykonano analizę możliwości komercjalizacji i wdrożenia wyników projektu, która została przedstawiona w opracowaniu, stanowiącym załącznik 95: „Wycena wartości intelektualnej wyników prac fazy badawczej”. W materiale zawarto szacunkowe korzyści, wynikające z potencjalnego zastosowania osiągniętych celów projektu, z uwzględnieniem efektów ekonomicznych i społecznych.

OSIĄGNIĘCIA: Publikacje w czasopismach objętych Science Citation Index, o wysokim wskaźniku Impact Factor

- Ciurzyńska A., Cieśluk P., Barwińska M, Marczak W., Ordyniak A., Lenart A., Janowicz M. (2019): Eating habits and sustainable food production in the development of innovative „healthy” snacks. Sustainability 2019, 11(10), 2800, s.1-2; https://doi.org/10.3390/su11102800 (70 pkt, IF = 2,592).

- Ciurzyńska, A., Marczak, W., Lenart, A., & Janowicz, M. (2020). Production of innovative freeze-dried vegetable snack with hydrocolloids in terms of technological process and carbon footprint calculation. Food Hydrocolloids, vol. 108, s. 1-11. https://doi.org/10.1016/j.foodhyd.2020.105993. (IF =7,053; 140 pkt).

- Karwacka, M., Ciurzyńska, A., Lenart, A., & Janowicz, M. (2020). Sustainable Development in the Agri-Food Sector in Terms of the Carbon Footprint: A Review. Sustainability, 12(16), nr 16, s.1-17. https://doi.org/10.3390/su12166463 (IF = 2,576 ; 70 pkt).

- Stawska, Z., Milczarski, P., Zieliński, B., Hłobaż, A., Maślanka, P., Kosiński, P. The carbon footprint methodology in CFOOD project. International Journal of Electronics and Telecommunications, 2020, 66(4), pp. 781–786; 40 pkt.

- Scherer M., Milczarski P. (2021) „Machine-Learning-Based Carbon Footprint Management in the Frozen Vegetable Processing Industry” Energies 14, no. 22: 7778. https://doi.org/10.3390/en14227778 (IF 2020 = 3,004; 140 pkt).

- Mikus, M., Galus, S., Ciurzyńska, A., Janowicz, M. (2021). Development and Characterization of Novel Composite Films Based on Soy Protein Isolate and Oilseed Flours. Molecules, 26 (12), 3738. https://doi.org/10.3390/molecules26123738, (IF =4,411; 140 pkt).

- Karwacka, M., Gumkowska, M., Rybak, K., Ciurzyńska, A., Janowicz, M. (2021). Impact of Sodium Alginate and Dried Apple Pomace Powder as a Carrier Agent on the Properties of Freeze-Dried Vegetable Snacks. Polish Journal of Food and Nutrition Sciences 71, No. 4, pp. 451–461 (IF = 2,111; 100 pkt).

- Górny K., Idaszewska N., Sydow Z., Bieńczak K.: “Modelling the Carbon Footprint of Various Fruit and Vegetable Products Based on a Company’s Internal Transport Data” Sustainability 2021, 13, iss.14, 7579-1 -7579-15 (https://www.mdpi.com/2071-1050/13/14/7579) (IF = 3,251; 70 pkt).

- Wróbel-Jędrzejewska W., Markowska J., Bieńczak A., Woźniak P., Ignasiak Ł., Polak E., Kozłowicz K., Różyło R.: „Carbon Footprint in Vegeburger Production Technology Using a Prototype Forming and Breading Device” Sustainability, 13 (16), 9093 (2021). (https://doi.org/10.3390/su13169093) (IF = 3,251; 100 pkt).

- Wróbel-Jędrzejewska W., Polak E., Determination of carbon footprint in the processing of frozen vegetables using an online energy measurement system. Journal of Food Engineering (IF = 5,35451; 140 pkt).

- Ignasiak Ł.; Bieńczak A.; Woźniak P.; Kozłowicz K.; Różyło ˙R.; Szczepaniak, J.: Finite Element Simulation Tests of the Structural Strength of the Molding Module for Burger Production from Vegetable Outgrades. Materials 2021, 14, 6747 (IF = 3,623; 140 pkt).

- Karwacka, M., Ciurzyńska, A., Galus, S., Janowicz, M. (2022). Freeze-dried snacks obtained from frozen vegetable by-products and apple pomace–Selected properties, energy consumption and carbon footprint. Innovative Food Science & Emerging Technologies, 102949. (IF = 5,916; 140 pkt).

WYSTĄPIENIA KONFERENCYJNE I SEMINARIA

2018

- Markowska J., Polak. E, Wróbel-Jędrzejewska M., „Mrożone wyroby formowane z wysortu warzywnego w kontekście nowatorskiej metodologii określania śladu węglowego”. Krajowa Konferencja nt. „Badania empiryczne i symulacyjne na użytek projektowania maszyn rolniczych, leśnych i spożywczych”, PIMR, Poznań, dn. 06.12.2018 r.

2019

- Milczarski P.: Założenia projektu CFOOD w sesji otwartej dla przedstawicieli firm i instytucji z Europy i świata. 22nd European Cold Chain Conference, March 20-22, 2019 in Brussels, Belgium, prezentacja.

- Milczarski P.: Optimization of Carbon Footprint in CFOOD Project. Intellectual Systems and Information Technologies, August 19-24, 2019 in Odessa, Ukraine, prezentacja.

- Milczarski P., Hłobaż A., Maślanka P., Zieliński B., Stawska Z., Podlaski K., Kosiński P: Carbon Footprint Calculation and Optimization Approach for CFOOD Project. Intellectual Systems and Information Technologies. Proceedings of the International Scientific and Practical Conference 2019, August, 19th to 24th, Odessa, Ukraine, 139-143, publikacja.

- Markowska J., Polak E.: Mrożony wysort warzywny jako pełnowartościowy surowiec produkcyjny. Spotkanie konsorcjum dotyczące realizacji projektu Biostrateg III pt. „Opracowanie innowacyjnej metody obliczania śladu węglowego dla podstawowego koszyka produktów żywnościowych” Łódź 17.10.2019, prezentacja.

- Markowska J.: Zastosowanie pełnowartościowych odpadów warzywnych z produkcji rolno-spożywczej jako komponentów w technologii produkcji żywności mrożonej i chłodzonej. Seminarium New Food Forum Warszawa, 21.05.2019, IBPRS, prezentacja.

- Wróbel-Jędrzejewska M., Stęplewska U., Polak E.: Metodologia obliczania śladu węglowego. Spotkanie konsorcjum dotyczące realizacji projektu Biostrateg III pt. „Opracowanie innowacyjnej metody obliczania śladu węglowego dla podstawowego koszyka produktów żywnościowych” Łódź 17.10.2019, prezentacja.

- Wróbel-Jędrzejewska M., Stęplewska U., Polak E.: Opomiarowanie linii technologicznej jako narzędzie do wyznaczania śladu węglowego. Konferencja „Techniki, technologie, badania w przemyśle rolno-spożywczym”, Poznań, 05.12.2019, prezentacja.

- Wróbel-Jędrzejewska M.: Pij, jedz i… nie zostawiaj śladu (węglowego). Wieczór dla dorosłych „Skrzydełko czy nóżka” Centrum Nauki Kopernik, Warszawa, 24.10.2019, prezentacja.

- Ciurzyńska A., Janowicz M., Marczak W., Ordyniak A., Lenart A.: Innovative, „healthy” vegetable snacks preserved in a freeze-drying process. International Colloids Conference, Spain, Sitges, 16 – 19.06.2019, P. 030, poster.

- Janowicz M., Ciurzyńska A., Lenart A.: Development of an innovative technology of using vegetables for valuable freeze-dried products. International Colloids Conference, Spain, Sitges, 16 – 19.06.2019, P. 081, poster.

- Janowicz M., Ciurzyńska A., Lenart A.: Development of a technology for the production of vegetable bars based on hydrocolloid gels obtained from frozen vegetables in the aspect of sustainable development. 2019 Sustainable Industrial Processing Summit, Cyprus, Paphos, 23-27.10.2019, Id 402, poster.

- Ciurzyńska A., Janowicz M., Marczak W.: Sustainable development in the production of healthy vegetable snacks preserved by freeze-drying. 2019 Sustainable Industrial Processing Summit, Cyprus, Paphos, 23-27.10.2019, Id 401, poster.

- Bieńczak A., Polasik M., Woźniak P., Ignasiak Ł., Gromadzińska-Troczyńska : Stanowisko badawcze do produkcji żywności mrożonek z pełnowartościowego wysortu warzywnego. Konferencja: Postęp w Inżynierii Żywności i Komercjalizacja Wyników Badań. Janów Lubelski 2019, prezentacja.

- Bieńczak A., Gromadzińska-Troczyńska M., Ignasiak Ł., Polasik M., Rakowicz A., Woźniak P.: Stanowisko do formowania wielowarzywnego burgera. Konferencja: Techniki, technologie, badania w przemyśle rolno-spożywczym. Poznań, 05 grudnia 2019 r., poster.

- Janowicz M.: Zagospodarowanie pełnowartościowego odpadu warzywnego do opracowania technologii produkcji batonów liofilizowanych z wykorzystaniem hydrokoloidów. Spotkanie konsorcjum dotyczące realizacji projektu Biostrateg III pt. „Opracowanie innowacyjnej metody obliczania śladu węglowego dla podstawowego koszyka produktów żywnościowych” Łódź 17.10.2019, prezentacja.

- Markowska J., Polak E.: Mrożony wysort warzywny w łańcuchu racjonalnego wykorzystania produktów ubocznych. Konferencja „Techniki, technologie, badania w przemyśle rolno-spożywczym”, Poznań, 05.12.2019,

2020

- Stawska, Z., Milczarski, P., Zieliński, B., Hłobaż, A., Maślanka, P., Kosiński, P., The carbon footprint methodology in CFOOD project. 52. Międzyuczelnianej Konferencji Metrologów MKM 2020, Podlesice 7-9 września 2020 r., referat.

- Milczarski, P., Zieliński, B., Stawska, Z., Hłobaż, A., Maślanka, P., Kosiński P., Machine Learning Application in Energy Consumption Calculation and Assessment in Food Processing Industry. 19 International Conference on Artificial Intelligence and Soft Computing, 12-15.10.2020 Zakopane (online),

- Markowska J., Polak E., Wróbel-Jędrzejewska M., Frozen vegetables outgrades as a high-value raw material of circular bioeconomy. 3rd F&V Processing conference. 24-25.11.2020, Avignon Francja, poster.

- Polak E., Markowska J., Wróbel-Jędrzejewska M., Frozen vegetables outgrades as a high-value raw material of new functional foods of the circular economy. 3rd F&V Processing conference. 24-25.11.2020, Avignon Francja, poster.

- Wróbel-Jędrzejewska M., Stęplewska U., Polak E., Markowska J., Carbon footprint as a tool to monitor the production of frozen vegetables and fruits in the circular economy. 3rd F&V Processing conference. 24-25.11.2020, Avignon, Francja, poster.

- Bieńczak A., Woźniak P., Szczepaniak , Ignasiak Ł., Analiza procesu formowania wielowarzywnego burgera, XIX Konferencji Naukowo-Technicznej, pt. Budowa i Eksploatacja Maszyn Przemysłu Spożywczego BEMS 2020, referat.

- Markowska J., Polak E., Wróbel-Jędrzejewska M.: Frozen vegetables outgrades as a high-value raw material of circular bioeconomy. W: F&V Processing 2020 – Third Symposium on Fruit and Vegetable Processing, 24 – 25 listopada 2020, Book of Abstracts – Posters, s. 19.

- Polak E., Markowska J., Wróbel-Jędrzejewska M.: Frozen vegetables outgrades as a high-value raw material of new functional foods of the circular economy. W: F&V Processing 2020 – Third Symposium on Fruit and Vegetable Processing, 24 – 25 listopada 2020, Book of Abstracts – Posters, s. 43.

- Wróbel-Jędrzejewska M., Stęplewska U., Polak E., Markowska J.: Carbon footprint as a tool to monitor the production of frozen vegetables and fruits in the circular economy. W: F&V Processing 2020 – Third Symposium on Fruit and Vegetable Processing, 24 – 25 listopada 2020, Book of Abstracts – Posters, s. 45.

- Ciurzyńska A., Janowicz M, Obłąkowska D., Lenart A., The effect of packaging type and storage conditions on the properties of innovative freeze-dried multilayer vegetable snacks, 34″’ EFFoST Online Conference, 10-12 November 2020, poster.

- Janowicz M., Ciurzyńska A., Rybak K., Obłąkowska D., Lenart A., Thermal analysis as an assessment of the state of water in freeze-dried multi-component systems such as vegetable snacks, 34″’ EFFoST Online Conference, 10-12 November 2020, poster.

- Ciurzyńska A., Perzyna J., Lenart A., Janowicz M., Sorption properties of healthy vegetable snacks preserved by freeze-drying, 2020 Sustainable industrial processing summit and exhibition, Volume 1: Intl. Symp. On…, Edited by: Editor1, Editor2, Editor3, FLOGEN, 2020, publikacja materiały konferencyjne.

- Janowicz M., Karwacka M., Ciurzyńska A., Lenart A., Physical properties of vegetable bars produced functional properties, 2020 Sustainable industrial processing summit and exhibition, Volume 1: Intl. Symp. On…, Edited by: Editor1, Editor2, Editor3, FLOGEN, 2020, publikacja materiały konferencyjne

2021

1. Wróbel-Jędrzejewska M.: „Ślad węglowy jako parametr określający wpływ produkcji i marnotrawienia żywności na klimat” Konferencja „Ograniczenie strat i marnotrawstwa żywności – wyzwaniem najbliższych lat” 17.06.2021 r., Warszawa – prezentacja.

2. Markowska J.: „Zagospodarowanie pełnowartościowych mrożonych odpadów warzywnych w aspekcie ograniczenia strat i marnotrawstwa żywności” Konferencja „Ograniczenie strat i marnotrawstwa żywności – wyzwaniem najbliższych lat” 17.06.2021 r., Warszawa. – prezentacja.

3. Wróbel-Jędrzejewska M., Polak E.: „Ślad węglowy jako parametr określający wpływ produkcji i marnotrawienia żywności na klimat” Konferencja „Ograniczenie strat i marnotrawstwa żywności – wyzwaniem najbliższych lat” 17.06.2021 r., Warszawa, materiały konferencyjne s.12.

4. Markowska J., Polak E.: Zagospodarowanie pełnowartościowych mrożonych odpadów warzywnych w aspekcie ograniczenia strat i marnotrawstwa żywności” Konferencja „Ograniczenie strat i marnotrawstwa żywności – wyzwaniem najbliższych lat” 17.06.2021 r., Warszawa, materiały konferencyjne s.13.

5. Wróbel-Jędrzejewska M.: „Wymagania dotyczące oznakowania urządzeń – ślad węglowy, etykietowanie i ekoprojektowanie” Konferencja Krajowego Forum Chłodnictwa, 18.06.2021 r. w Warszawie – prezentacja.

6. Wróbel-Jędrzejewska M.: „Ślad węglowy w produkcji roślinnych alternatyw produktów odzwierzęcych” Konferencja New Food Forum 2021 – 7.09.2021 w Centrum Nauki Kopernik w Warszawie. Organizatorem była firma Proveg Polska – prezentacja.

7. Markowska J., Wróbel-Jędrzejewska M., Polak E.: „Centred biological properties of frozen cut bean (Phaseolus vulgaris L.) outgrades” 1st International Conference on Quality and Management Science 2021, 13-15.09.2021 r., Poznań – poster i materiały konferencyjne s. [1].

8. Markowska J., Wróbel-Jędrzejewska M., Polak E.: „Bioactive potential of frozen broccoli outgrades as a part of food sustainability” 1st International Conference on Quality and Management Science 2021, 13-15.09.2021 r., Poznań– poster i materiały konferencyjne s. [1].

9. Wróbel-Jędrzejewska M., Markowska J., Polak E.: „Carbon footprint analysis of frozen broccoli production” 1st International Conference on Quality and Management Science 2021, 13-15.09.2021 r., Poznań– poster i materiały konferencyjne s. [1].

10. Wróbel-Jędrzejewska M.: „Ślad węglowy produkcji mrożonych warzyw z wykorzystaniem sytemu opomiarowania linii technologicznych” XXII Ogólnopolska Konferencja Naukowa „Postęp w inżynierii produkcji” 14-17.09.2021 r., Kazimierz Dolny nad Wisłą – prezentacja.

11. Markowska J.: „Zastosowanie mrożonego wysortu warzywnego w technologii produkcji żywności” XXII Ogólnopolska Konferencja Naukowa „Postęp w inżynierii produkcji” 14-17.09.2021 r., Kazimierz Dolny nad Wisłą – prezentacja.

12. Wróbel-Jędrzejewska M., Polak E., Markowska J.: „Ślad węglowy produkcji mrożonych warzyw z wykorzystaniem sytemu opomiarowania linii technologicznych” XXII Ogólnopolska Konferencja Naukowa „Postęp w inżynierii produkcji” 14-17.09.2021 r., Kazimierz Dolny nad Wisłą – materiały konferencyjne s. [1].

13. Markowska J., Polak E., Wróbel-Jędrzejewska M.: „Zastosowanie mrożonego wysortu warzywnego w technologii produkcji żywności” XXII Ogólnopolska Konferencja Naukowa „Postęp w inżynierii produkcji” 14-17.09.2021 r., Kazimierz Dolny nad Wisłą – materiały konferencyjne s. [1].

14. Markowska J., Polak E.: “Opracowanie technologii produkcji zdrowej żywności z uwzględnieniem zagospodarowania pełnowartościowych odpadów spożywczych (wysortu warzywnego)” Spotkanie konsorcjum dotyczące realizacji projektu Biostrateg III pt. „Opracowanie innowacyjnej metody obliczania śladu węglowego dla podstawowego koszyka produktów żywnościowych”, Łódź, 14.10.2021 r. – prezentacja.

15. Wróbel-Jędrzejewska M., Polak E.: P – prezentacja “Analiza śladu węglowego produkcji mrożonego asortymentu” –Spotkanie konsorcjum dotyczące realizacji projektu Biostrateg III pt. „Opracowanie innowacyjnej metody obliczania śladu węglowego dla podstawowego koszyka produktów żywnościowych”, Łódź, 14.10.2021 r. – prezentacja.

16. Karwacka M.: Wpływ składu surowcowego oraz technologii wytwarzania na wybrane właściwości fizyczne liofilizowanych batonów warzywnych. VIII Edycja Ogólnopolskiej Konferencji Młodych Naukowców „Nowe wyzwania dla polskiej nauki”, Warszawa, 12 grudnia 2020 – prezentacja i streszczenie.

17. Karwacka M., Janowicz M.: Zrównoważone gospodarowanie odpadami w przemyśle spożywczym na przykładzie wytłoków owocowych. III Konferencja Doktorantów „Cztery Żywioły –Współczesne problemy w naukach o życiu”, Warszawa, 18 grudnia 2020 – prezentacja i streszczenie.

18. Janowicz M., Juszczak M., Ciurzyńska A., Galus S., Rybak K. „The possibility of use synergistic action tragacanth gum with with locust bean gum in creating edible films and coatings”. 4th Food Structure and Functionality Forum Symposium 2021 – poster.

19. Ciurzyńska A., Rybak K., Galus S., Janowicz M. „Odpady warzywne z procesu mrożenia jako pełnowartościowy surowiec do liofilizacji”. Ogólnopolskiej Konferencji Naukowej „POLIFENOLE KRAKÓW 2021” 23-24 września 2021 roku Krakowska Akademia im. Andrzeja Frycza-Modrzewskiego ul. Herlinga Grudzińskiego 1, 30-705 Kraków.

20. Karwacka M., Janowicz M.: Wpływ składu i technologii wytwarzania na wybrane właściwości i ślad węglowy liofilizowanych przekąsek warzywnych. XXV Jubileuszowa Sesja Naukowa Sekcji Młodej Kadry Naukowej PTTŻ „Przyszłość w żywności – żywność w przyszłości”, Wrocław, 20-21 maja 2021 – prezentacja i streszczenie.

21. Karwacka M., Gumkowska M., Janowicz M.: Wybrane właściwości liofilizowanych przekąsek warzywnych wytworzonych z wykorzystaniem pełnowartościowych odpadów. XLV Sesja Naukowej Komitetu Nauk o Żywności i Żywieniu „Żywność w strategii zielonego ładu”, Gdańsk, 1-2 lipca 2021 – prezentacja i streszczenie.

22. Karwacka M., Galus S., Janowicz M.: Wybrane właściwości fizyczne i ślad węglowy liofilizowanych przekąsek owocowo-warzywnych z dodatkiem hydrokoloidów i wytłoków owocowych. XIV Konferencja Naukowa z cyklu „Żywność XXI wieku – Żywność a oczekiwania współczesnego konsumenta”, Kraków, 16-17 września 2021 – prezentacja.

23. Karwacka M., Janowicz M.: Carbon Footprint and Selected Physicochemical Properties of Freeze-Dried Fruit and Vegetable Snacks Obtained with Fruit Pomace and Hydrocolloids 10th Edition of the International Euro-Aliment Symposium 2021 „Food connects people and shares science in a resilient world”, Galați, Rumunia, 7-8 października 2021 – prezentacja i streszczenie.

24. Karwacka M., Gumkowska M., Janowicz M.: The influence of carriers on the composition and chemical properties of freeze-dried vegetable snacks. ELLS Student Conference 2021 “Green (r)evolution from molecules to ecosystems”, Warszawa, 19-20 listopada 2021 – poster.

25. Galus S., Mikus M., Janowicz M.: „Novel composite films based on soy protein isolate and oilseed flours” International Conference on Biopolymers and Bioplastics, 21-22.06.2021r.

26. Galus S., Trojanowska M., Ciurzyńska A., Janowicz M.: „Wybrane właściwości fizyczne folii pektynowych z dodatkiem puree warzywnego” XLV Konferencja Komitetu Nauk o Żywności i Żywieniu PAN “Żywność w strategii zielonego ładu” 01-02.07.2021r.

27. Milczarski P.: Application of Machine Learning Methods in Carbon Footprint Optimization. In: Proc. of 11th IEEE International Conference on Intelligent Data Acquisition and Advanced Computing Systems Vol.2, Sep 22-25, 2021, Krakow, Poland, pp. 1078-1082.

28. Milczarski P., Stawska Z., Hłobaż A., Zieliński B., Maślanka P.,Kosiński P.: Machine Learning Methods in Energy Consumption Optimization Assessment in Food Processing Indus. In: Proc. of 11th IEEE International Conference on Intelligent Data Acquisition and Advanced Computing Systems Vol.2, Sep 22-25, 2021, Krakow, Poland, pp. 835-840.

29. Milczarski P., Stawska Z., Hłobaż A., Zieliński B., Kosiński P., Maślanka P.: Application of Machine Learning Methods in Carbon Footprint Optimization: Case-study. In Proc. of the Inter. Scientific Conf. “INFORMATION TECHNOLOGIES AND COMPUTER MODELLING” 2021, 5-10 July, Ivano-Frankivsk, Ukraine, pp. 174-178.

30. Milczarski P.: Evaluation and comparison of the processes in the frozen vegetable production using machine learning methods. In: Proc. of 2nd International Scientific and Practical Conf. “INTELLECTUAL SYSTEMS AND INFORMATION TECHNOLOGIES”. September 13-19, 2021, Odessa, Ukraine pp. 373-378.

31. Milczarski P.: “CFExpert -Application of Machine Learning Methods in Carbon Footprint Optimization” 6th Transnational Learning Journey of the Interreg Europe LCA4Regions project: 23 November 2021, Mediolan, Italy – prezentacja.

32. Karwacka M., Gumkowska M., Janowicz M.: The influence of carriers on the composition and chemical properties of freeze-dried vegetable snacks ELLS Student Conference 2021 “Green (r)evolution from molecules to ecosystems”, Warszawa, 19-20 listopada 2021 – poster.

33. Woźniak P., Bieńczak A., Ignasiak. Ł.: ”Badania eksperymentalne urządzenia do formowania i powlekania produktów wielowarzywnych” XXII Ogólnopolska Konferencja Naukowa „Postęp w inżynierii produkcji” 14-17.09.2021 r., Kazimierz Dolny nad Wisłą – prezentacja.

34. Milczarski P.: “Good Practice CFExpert Application of Machine Learning Methods in Carbon Footprint Optimization” The 6th Transnational Learning Journey, hosted by the Lombardy Region, focused on LCA for evaluating and monitoring policies. 22-24.11.2021.

PATENTY I ZGŁOSZENIA PATENTOWE

- Urządzenie do formowania burgerów, zwłaszcza produktów wielowarzywnych, P.438481, data zgłoszenia 15.07.2021, Twórcy: Sieć Badawcza Łukasiewicz-Przemysłowy Instytut Maszyn Rolniczych: Woźniak Paweł, Polasik Maciej, Ignasiak Łukasz, Bieńczak Agata; IBPRS-PIB: Polak Elżbieta, Markowska Joanna, Wróbel-Jędrzejewska Magdalena.

- Zespół panierownicy mokrej, zwłaszcza do produktów wielowarzywnych, P.438482, data zgłoszenia 15.07.2021, Twórcy: Sieć Badawcza Łukasiewicz-Przemysłowy Instytut Maszyn Rolniczych: Woźniak Paweł, Polasik Maciej, Ignasiak Łukasz, Bieńczak Agata; IBPRS-PIB: Polak Elżbieta, Markowska Joanna, Wróbel-Jędrzejewska Magdalena.

- Modułowy układ przygotowania burgerów, zwłaszcza produktów wielowarzywnych, P.438483, data zgłoszenia 15.07.2021, Twórcy: Sieć Badawcza Łukasiewicz-Przemysłowy Instytut Maszyn Rolniczych: Woźniak Paweł, Polasik Maciej, Ignasiak Łukasz, Bieńczak Agata.

- Układ odmuchu wybijanych mas warzywnych, P.439360, data zgłoszenia 29.10.2021, Twórcy: Sieć Badawcza Łukasiewicz-Przemysłowy Instytut Maszyn Rolniczych: Woźniak Paweł, Polasik Maciej, Ignasiak Łukasz. Bieńczak Agata.

- Panier mokry beztłuszczowy do powlekania produktów spożywczych, nr P.440005, data zgłoszenia 28.12.2021 Twórcy: IBPRS-PIB: Polak Elżbieta, Markowska Joanna; Sieć Badawcza Łukasiewicz-Przemysłowy Instytut Maszyn Rolniczych: Woźniak Paweł, Polasik Maciej, Ignasiak Łukasz, Bieńczak Agata.

- Zespół panierownicy suchej, zwłaszcza do produktów wielowarzywnych, W.130170, data zgłoszenia 15.07.2021. – zgłoszenie wzoru użytkowego, Twórcy: Sieć Badawcza Łukasiewicz-Przemysłowy Instytut Maszyn Rolniczych: Woźniak Paweł, Polasik Maciej, Ignasiak Łukasz, Bieńczak Agata.

UPOWSZECHNIENIE WYNIKÓW BADAŃ – INNE DZIAŁANIA:

- Janowicz, M., Ciurzyńska, A., Zielińska, M., Lenart, A. 2018 „Wygodne”, warzywne dania gotowe w ocenie konsumentów (Conviniece, vegetable food ready to eat in consumer assessment). Postępy Techniki Przetwórstwa Spożywczego, 2, 39-43.

- Milczarski, P., Zieliński, B., Stawska, Z., Hłobaż, A., Maślanka, P., Kosiński, P., Machine Learning Application in Energy Consumption Calculation and Assessment in Food Processing Industry. Lecture Notes in Computer Science (including subseries Lecture Notes in Artificial Intelligence and Lecture Notes in Bioinformatics), 2020, 12416 LNAI, pp. 369–379.

- Karwacka M., Ciurzyńska A., Janowicz M., 2020. Rola cyklu życia produktów w analizie wpływu sektora rolno-spożywczego na środowisko. Przemysł Spożywczy, 74, 4, 20-24; 5 pkt.

- Wróbel-Jędrzejewska M. „Pomiar śladu węglowego w zakładzie produkcyjnym”, Seminarium Instytutowe, IBPRS Warszawa, 04.02.2020 r., referat.

- Markowska J. „Racjonalne wykorzystanie mrożonego wysortu warzywnego”, Seminarium Instytutowe, IBPRS Warszawa, 04.02.2020 r., referat.

- Wróbel-Jędrzejewska M., Stęplewska U., Polak E.: Analiza śladu węglowego (CF) produkcji mrożonej cebuli – studium przypadku. ŻYWNOŚĆ A WYMAGANIA WSPÓLCZESNEGO KONSUMENTA, Kraków, 17-18 września 2020, Wydawnictwo Uniwersytetu Rolniczego im. Hugona Kołłątaja w Krakowie – rozdział w monografii 20 pkt.

- Bieńczak A. , Ignasiak Ł., Markowska J., Polak E., Polasik M., Rakowicz A. , Szczepaniak J., Woźniak P., Wyróżnienie w konkursie SIMP na „Najlepsze Osiągnięcie Techniczne 2019 Roku” w kategorii: „Prace i stanowiska naukowo-badawcze” dla tytuł osiągnięcia: „Stanowisko naukowo-badawcze do produkcji burgera z wysortu warzywnego oraz prace badawcze w kierunku obniżenia śladu węglowego w procesie technologicznym jego wytwarzania”.

- Film, internetowe materiały -www.ipla.tv/wideo/wiedza/Kopernik-Była-Kobieta-Mieso

- Złoty Medal MTP ITM 2021 dla Prototypowej linii do produkcji burgera z wysortu warzywnego. ITM Industry Europe 2021, Nauka dla Gospodarki.

- Publikacja: Wróbel-Jędrzejewska M., Polak E.: Ślad węglowy produkcji mrożonych warzyw. Chłodnictwo i Klimatyzacja 11/2021, 64-73, 5 pkt.

- Janowicz M., Galus S., Ciurzyńska Agnieszka, Kurek Mia , Michalska Marlena: Evaluation of selected properties of products (leather fruits) based on fruit purée, Postępy Techniki Przetwórstwa Spożywczego, Wyższa Szkoła Menadżerska, vol. 30/57, nr 2, 2020, s. 64-73, 5 pkt.

- https://cfexpert.uni.lodz.pl/app/log-in

- Wróbel-Jędrzejewska, Polskie Radio Czwórka https://www.polskieradio.pl/10/5566/Artykul/2899102,Parzenie-herbaty-wyslanie-maila-ile-dwutlenku-wegla-wytwarzasz-kazdego-dnia

- Wróbel-Jędrzejewska, Polskie Radio Czwórka https://www.polskieradio.pl/10/5367/Artykul/2894964,Czat-Czworki-2-lutego-godz-1507

- Wróbel-Jędrzejewska, Polskie Radio Czwórka https://www.polskieradio.pl/10/5566/Artykul/2899472,Pierwsze-slysze-10-lutego-godz-0705